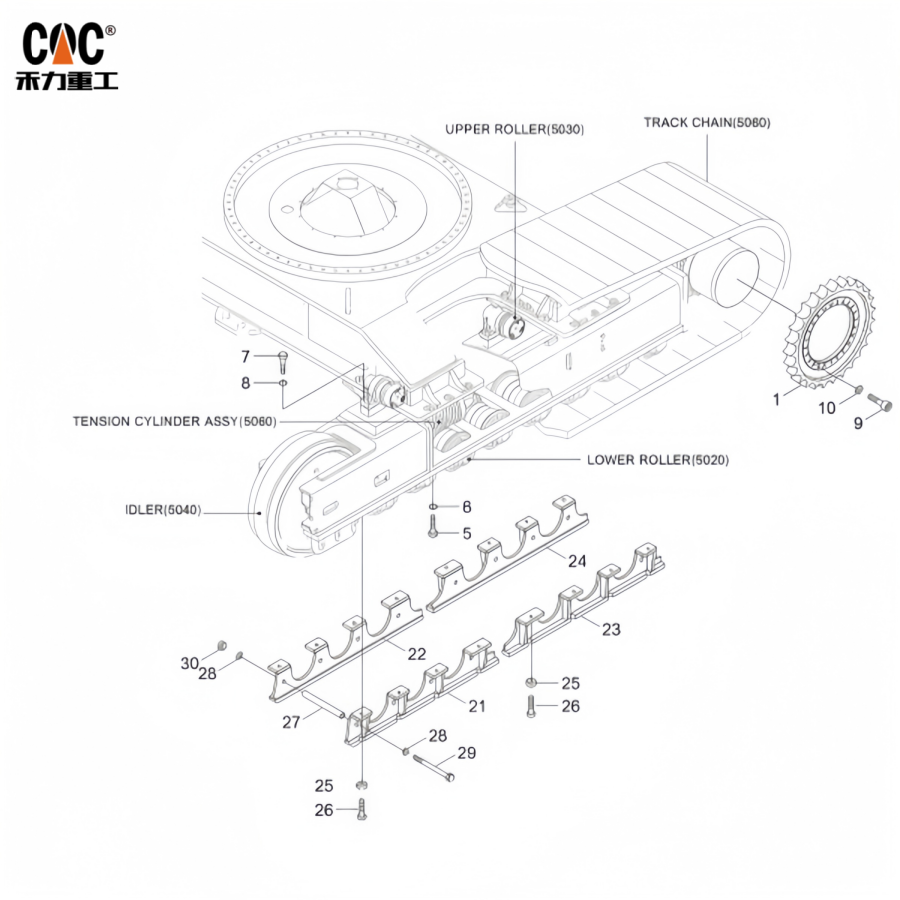

Гусеничный опорный каток HYUNDAI 81QE11010 R1250 / Компонент шасси для тяжелого гусеничного экскаватора - HELI MACHINERY MANUFACTURING CO.,LTD (CQC TRACK)

Инженерный аналитический документ:Сборочный узел нижнего ролика гусеницы для HYUNDAI R1250 81QE11010: Синтез сертифицированных технологий точной и высоконадежной техники от HELI MACHINERY MANUFACTURING CO., LTD.

Идентификатор документа: TWP-CQC-HMMCL-81QE11010-01

Дата публикации: декабрь 2025 года

Классификация: Общедоступная техническая спецификация

1.0 Краткое изложение: Преимущества сертификации, разработанной с учетом всех нюансов

В данном техническом документе изложены инженерная философия, строгие требования к производству и технические характеристики узла опорного катка гусеницы HYUNDAI 81QE11010 для тяжелого гусеничного экскаватора класса R1250, разработанного и произведенного компанией HELI MACHINERY MANUFACTURING CO., LTD. (под торговой маркой CQC TRACK). В отрасли, где отказ компонентов приводит к катастрофическим простоям, наше предложение выходит за рамки простой замены детали. Оно воплощает собой продукт, разработанный с учетом требований сертификации, где строгие, систематизированные протоколы системы сертификации качества Китая (CQC) органично вплетены в каждый этап его жизненного цикла — от металлургических закупок до окончательной проверки.

Основной тезис этой конструкции заключается в том, что истинная надежность в условиях тяжелых нагрузок — это не случайность, а поддающийся проверке результат контролируемого, проверенного процесса. Компания HELI MACHINERY работает в рамках многоуровневой системы сертификации, имея как сертификат системы качества ISO 9001:2015, так и многочисленные сертификаты сертификации продукции CQC (например, CQC17704176145). Эта двойная основа требует наличия заводской системы обеспечения качества, охватывающей все: от проверки поставщиков и валидации ключевых компонентов до точного технического обслуживания производственного оборудования и всестороннего ведения документации в течение как минимум 24 месяцев. Для оператора вертолета R1250 это означает, что компоненты шасси, чья документально подтвержденная стабильность и долговечность проектируются, изготавливаются и постоянно проверяются, обеспечивая минимизацию общей стоимости владения за счет максимизации среднего времени между отказами.

2.0 Анализ протокола сертификации производства, разработанного с учетом инженерных требований

Ценность узла 81QE11010 обусловлена строгой дисциплиной системы заводской инспекции и надзора CQC. В следующей таблице показано, как эти обязательные процедуры напрямую влияют на качество компонентов и их отслеживаемость.

| Требования CQC к обеспечению качества на заводе | Внедрение в производственную среду 81QE11010 | Технические преимущества и повышение надежности для конечного пользователя |

|---|---|---|

| Программа отбора и управления поставщиками | Тщательная проверка и утверждение поставщиков поковок из легированной стали и специальных уплотнительных материалов. | Обеспечивает целостность сырья, что является основополагающим фактором, определяющим усталостную прочность и ударостойкость. |

| Проверка и подтверждение качества ключевых компонентов/материалов | Входной контроль кованых заготовок роликов и заготовок втулок из спеченного сплава на соответствие сертифицированным спецификациям. | Предотвращает попадание некачественных материалов в производство, что является прямым применением принципа «первоочередной ответственности» CQC. |

| Регулярное подтверждающее тестирование ключевых компонентов. | Периодический отбор проб и лабораторные исследования твердости, микроструктуры и химического состава материала. | Обеспечивает постоянную объективную проверку того, что свойства материала остаются в пределах заданных инженерных ограничений. |

| Система технического обслуживания производственного оборудования | Плановое профилактическое техническое обслуживание токарных станков с ЧПУ, установок индукционной закалки и шлифовальных станков. | Гарантирует точность обработки и стабильность термообработки от партии к партии. |

| Стандартные и подтверждающие процедуры тестирования | 100% контроль размеров; отбор проб для испытаний на динамическую нагрузку и проверки целостности уплотнения. | Каждый экземпляр проверяется на соответствие размерам, а рабочие характеристики образца статистически подтверждаются в соответствии со стандартами типовых испытаний. |

| Контроль несоответствующей продукции | Систематический карантин и анализ любой детали, не прошедшей ни один из контрольных пунктов проверки. | Гарантирует сборку только тех компонентов, которые соответствуют всем техническим требованиям, обеспечивая целостность конечного продукта. |

| Внутренний аудит качества и анализ управления | Плановые внутренние аудиты и управленческие проверки всей системы управления качеством. | Способствует постоянному совершенствованию и обеспечивает устойчивую эффективность системы. |

| Сохранение полного комплекта документации (≥24 месяцев) | Полная цифровая отслеживаемость каждой производственной партии: сертификаты на материалы, журналы термообработки, результаты контроля качества. | Обеспечивает беспрецедентную прозрачность и поддерживает анализ гарантийных случаев или неисправностей на основе достоверных данных. |

3.0 Технический анализ: Проектирование на уровне компонентов в процессе сертификации

Структура CQC определяет «как», а передовые инженерные решения — «что». Сборка 81QE11010 — это образец целенаправленного материаловедения и механического проектирования.

3.1 Корпус и фланец ролика: кованые и закаленные для повышения износостойкости.

- Материал: Сердечник представляет собой кованую заготовку из высокопрочной мелкозернистой легированной стали 40SiMnTi или 50Mn. При выборе материала приоритет отдается исключительной закаливаемости и ударной вязкости по сравнению с распространенными низкосортными сталями.

- Технологический процесс: подвергается индукционной закалке с глубоким поверхностным слоем под управлением компьютера. Параметры процесса тщательно документируются в соответствии с требованиями CQC (Комиссии по контролю качества).

- Технические характеристики: Обеспечивает твердость поверхности 58-62 HRC с контролируемой эффективной глубиной поверхностного слоя 8-12 мм, переходящей в прочную сердцевину с твердостью 38-42 HRC. Эта глубокая, твердая как стекло поверхность разработана для противостояния экстремальному абразивному износу от измельченных горных пород и грунта, в то время как пластичная сердцевина поглощает сильные ударные нагрузки, характерные для горнодобывающей и карьерной промышленности, предотвращая катастрофическое хрупкое разрушение.

3.2 Ось уплотнения: трибологическая и защитная система

- Вал: Изготовлен из цементированной легированной стали 40Cr или 20CrMnTi, прецизионно отшлифован до зеркального блеска (Ra ≤ 0,4 мкм). Это минимизирует трение и износ в зоне уплотнения, что является критически важным фактором для обеспечения долговечности.

- Втулка: Используется высокоплотный, пропитанный маслом спеченный медный сплав. Этот материал обладает превосходной эластичностью и несущей способностью, а встроенная смазка служит дополнительным источником аварийной смазки.

- Система уплотнения: Используется многоступенчатое лабиринтное уплотнение, адаптирующееся к давлению. Эта система включает в себя основное плавающее металлическое износостойкое кольцо для отвода крупных абразивных частиц, многослойное уплотнение из нитриловой резины, приводимое в действие запатентованной пружинной конструкцией, и лабиринт с продувкой консистентной смазкой. Она разработана для сохранения целостности при высоком статическом давлении глубокого погружения в буровой раствор и динамическом давлении высокоскоростного вращения гусениц.

3.3 Сборка и окончательная проверка: заключительный этап

Сборка производится в контролируемой среде. Полость продувается и заполняется литиевой комплексной противозадирной смазкой (EP), предназначенной для широкого диапазона температур (от -30°C до +150°C). Перед отправкой каждый узел проходит окончательную проверку работоспособности на плавность вращения и целостность уплотнений. Эта заключительная проверка является обязательной частью «плановой инспекции», определенной CQC, и замыкает цикл контроля качества производства.

4.0 Соответствие требованиям, взаимозаменяемость и гарантия производительности

- Совместимость с оригинальным оборудованием: Модель 81QE11010 разработана для прямой, неизмененной взаимозаменяемости с ходовой частью HYUNDAI R1250. Все критически важные размеры интерфейса — диаметр вала, шаг расположения болтов, общая ширина и профиль фланца — соответствуют строгим допускам.

- Гарантия качества: На компонент распространяется гарантия качества, обеспечиваемая сертифицированным производственным процессом. Обширная документация, требуемая надзором CQC, служит объективной основой для этой уверенности.

- Глобальная гарантия поставок: компания HELI MACHINERY MANUFACTURING CO., LTD. поддерживает глобальную логистику, предоставляя упаковку, соответствующую экспортным стандартам, и полный комплект сертификационной документации, включая сертификаты испытаний материалов и отчеты о заводской инспекции, что обеспечивает бесперебойные трансграничные закупки.

5.0 Заключение: Переосмысление ценности посредством проверяемого процесса

ОнСборочный узел нижнего ролика гусеницы для HYUNDAI R1250 81QE11010Гидротехническое оборудование HELI MACHINERY (CQC TRACK) представляет собой кардинальную эволюцию от обычной запасной части к инженерному компоненту, гарантирующему качество на всех этапах производства. Его превосходство не просто заявлено, но и структурно подтверждено благодаря строгой сертификации продукции CQC и заводскому контролю. Такой подход к сертификации и проектированию гарантирует, что каждая поставляемая единица является прямым потомком тщательно протестированной и одобренной конструкции, изготовленной в рамках системы качества, подлежащей ежегодному надзору и внеплановым проверкам.

Для взыскательного менеджера по оборудованию ценностное предложение очевидно: инвестируйте в компонент, длительный срок службы и неизменная надежность которого заложены в его конструкции и подтверждены одной из самых структурированных систем оценки качества в производстве. Это приводит к главному показателю для тяжелой техники: максимальная доступность машины и минимизация затрат на час работы.

Предупреждение: Технические характеристики и конструкция постоянно совершенствуются. Перед покупкой рекомендуется проверить точную модель машины и диапазон серийных номеров на предмет совместимости. Информация о сертификации CQC основана на общедоступных данных производителя и стандартных протоколах CQC.