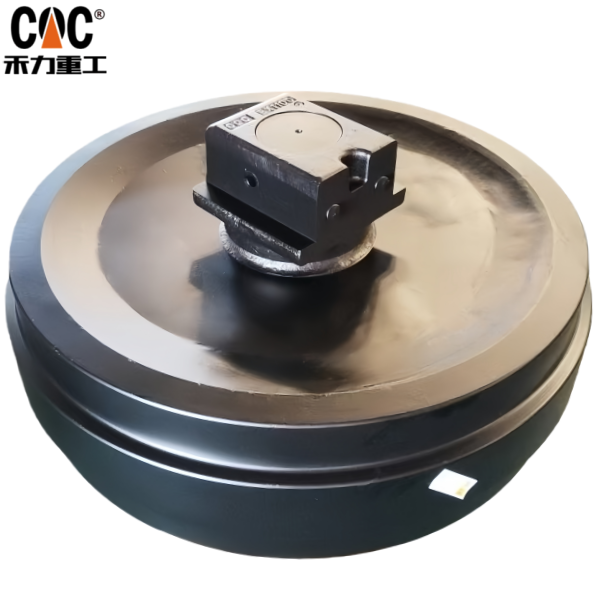

HITACHI 2044037 9101204 4390412 EX1100 Направляющее колесо гусеницы/Натяжной ролик гусеницы в сборе - производитель и поставщик компонентов шасси гусениц HELI-CQC TRACK/для тяжелых экскаваторов

Технический паспорт: Направляющее колесо и ролик гусеницы HITACHI EX1100 (номер детали 2044037 / 9101204) – Производитель: HELI-CQC TRACK

Мета-описание: Направляющее колесо и ролик в сборе для гусеничного хода HITACHI EX1100 (номер детали 2044037/9101204) OEM-качества.HELI-CQCКомпания производит компоненты шасси для тяжелых экскаваторов с использованием передовых технологий ковки, термообработки и герметизации для обеспечения максимальной долговечности.

1. Идентификация компонентов и функциональное описание.

Номера оригинальных запчастей OEM: 2044037, 9101204

ПриложениеГусеничные экскаваторы Hitachi серии EX1100.

Названия компонентов:

- Направляющее колесо рельса: также известное как нижний ролик.

- Натяжной ролик гусеницы: также известен как передний натяжной ролик.

Производитель и поставщик:ТРЕК ДЛЯ ВЕРТОЛЕТОВ CQC, специализированный производитель систем ходовой части для тяжелых экскаваторов.

Эти два компонента являются важнейшими элементами ходовой части экскаватора, работая в тандеме с гусеничной цепью, звездочкой и опорными катками, образуя непрерывный гусеничный контур.

- Направляющее колесо гусеницы (холостое колесо):

- Основная функция: Поддерживает вес машины и направляет нижнюю часть гусеничной цепи.

- Распределение нагрузки: Оно несет основную структурную нагрузку, равномерно распределяя ее по нижней части рельсового пути, чтобы обеспечить устойчивость грунта и предотвратить чрезмерное проседание.

- Система направляющего устройства пути: двойные фланцы обеспечивают боковое выравнивание путевой цепи, предотвращая сход с рельсов во время движения и маневрирования.

- Натяжной ролик гусеницы (передний натяжной ролик):

- Основная функция: Направляет гусеничную цепь в передней части ходовой части и обеспечивает регулировку натяжения.

- Определение контура гусеницы: Он направляет гусеничную цепь на землю, создавая характерную «D-образную» форму петли гусеницы.

- Амортизация: Часто включает в себя пружинный или гидравлический демпфер для поглощения ударных нагрузок от препятствий.

- Регулировка натяжения: Натяжной ролик установлен на механизме натяжения (винтовом или гидравлическом), что позволяет точно регулировать натяжение гусеничной цепи, что имеет решающее значение для оптимальной производительности и срока службы.

2. Подробные технические характеристики и проектная документация.

HELI-CQCКомпания производит эти компоненты в соответствии с жесткими требованиями экскаватора EX1100 грузоподъемностью 100 тонн, используя передовые инженерные и материаловедческие технологии.

А. Материаловедение и ковка:

- Основной материал: Направляющее и холостое колеса изготавливаются методом горячей ковки из высокоуглеродистой, высокомарганцевой стали, например, 50Mn или 60Si2Mn. Этот процесс ковки обеспечивает превосходную структуру зерна, что значительно повышает ударную прочность и усталостную стойкость по сравнению с литыми аналогами.

- Валы и втулки: Изготовлены из высокопрочных легированных сталей (например, 42CrMo, 40Cr) и соединены с износостойкими втулками из спеченной бронзы или дуплексной стали для обеспечения долговечности при высоких нагрузках и вращательных усилиях.

В. Усовершенствованная термообработка:

- Закалка и отпуск (З&О): Весь компонент проходит этот процесс для получения прочного, пластичного сердечника (приблизительно 30-40 HRC), способного выдерживать значительные ударные нагрузки без растрескивания.

- Индукционная закалка: критически важные изнашиваемые поверхности — зона контакта качения и направляющие фланцы направляющего колеса, а также обод ролика — подвергаются индукционной закалке на глубину 5-8 мм, достигая твердости поверхности 58-62 HRC. Это обеспечивает исключительную устойчивость к абразивному износу в суровых условиях горнодобывающей и карьерной промышленности.

C. Система герметизации (многоступенчатая лабиринтная конструкция):

HELI-CQCВ нем используется современная система герметизации, которая имеет решающее значение для срока службы компонентов в загрязненных средах.

- Основное уплотнение: Прочное, подпружиненное уплотнение из нитрилбутадиенового каучука (NBR), обеспечивающее постоянный контакт с изнашиваемым кольцом.

- Лабиринтное уплотнение: сложное многоканальное механическое уплотнение, предназначенное для создания извилистого пути, эффективно улавливающего и удаляющего абразивные частицы (шлам, песок, пыль).

- Смазочный барьер: Уплотнительная полость заполнена высокотемпературной водостойкой литиевой комплексной смазкой, создающей барьер избыточного давления, который дополнительно предотвращает попадание загрязнений и обеспечивает непрерывную смазку внутренних поверхностей втулок.

D. Смазка и техническое обслуживание:

Разработанные как герметичные и смазываемые на весь срок службы компоненты, они не требуют регулярной внутренней смазки. Предусмотрены внешние смазочные фитинги для регулировки натяжения гусеницы (натяжного ролика) и для продувки полостей наружного уплотнения.

3. Протокол HELI-CQC по производству и обеспечению качества

HELI-CQCПроизводственный процесс компании построен на принципах точности и контроля качества.

- Производственный процесс: Сертификация сырья → Штамповка → Черновая обработка → Закалка и отпуск → Индукционная закалка → Чистовая обработка на станках с ЧПУ → Сборка уплотнений и подшипников → Эксплуатационные испытания → Антикоррозионная покраска и упаковка.

- Комплексный контроль качества:

- Контроль размеров: 100% проверка с использованием прецизионных измерительных приборов, штангенциркулей и координатно-измерительных машин (КИМ) для обеспечения соответствия размерам требованиям производителя.

- Проверка твердости: испытания по методам Роквелла и Бринелля как на стержневых, так и на изношенных поверхностях каждой производственной партии.

- Неразрушающий контроль (НК): Для обнаружения любых подповерхностных дефектов или трещин в кованых деталях перед механической обработкой используется магнитопорошковая дефектоскопия (МПД).

- Испытание на крутящий момент вращения: Каждый собранный узел проверяется на плавное и свободное вращение при заданных значениях крутящего момента, что подтверждает правильную установку уплотнений и подшипников.

- Проверка герметичности уплотнения: испытание на снижение давления подтверждает целостность всей системы уплотнения, гарантируя ее невосприимчивость к загрязнениям.

4. Анализ видов отказов и преимущества в плане долговечности

С использованиемHELI-CQCЭти компоненты позволяют снизить вероятность распространенных поломок ходовой части:

- Преждевременный износ фланца: предотвращается глубокой индукционной закалкой.

- Нарушение герметичности и внутреннее загрязнение: предотвращается многоступенчатой лабиринтной конструкцией уплотнения.

- Заклинивание компонентов: предотвращается за счет точных внутренних допусков и эффективной герметизации.

- Разрушение сердцевины: предотвращается благодаря кованой конструкции и надлежащей прочности сердцевины, достигаемой за счет термообработки Q&T.

5. HELI-CQC TRACK: Стратегический партнер в сфере производства.

HELI-CQCпредставляет собой вершину производства ходовой части для тяжелых условий эксплуатации, предлагая:

- Прямая замена оригинальных запчастей: компоненты разработаны для идеальной взаимозаменяемости с оригинальными деталями Hitachi.

- Интегрированное вертикальное производство: полный контроль над производственным процессом от ковки до сборки гарантирует стабильное качество и экономическую эффективность.

- Проверенная в полевых условиях эксплуатация: Детали разработаны и протестированы таким образом, чтобы обеспечить срок службы, сопоставимый или превосходящий срок службы компонентов OEM-производителя в аналогичных условиях эксплуатации.

- Глобальные возможности цепочки поставок: способность обслуживать международные рынки с помощью надежной логистики, обеспечивая сокращение времени простоя для операторов оборудования по всему миру.